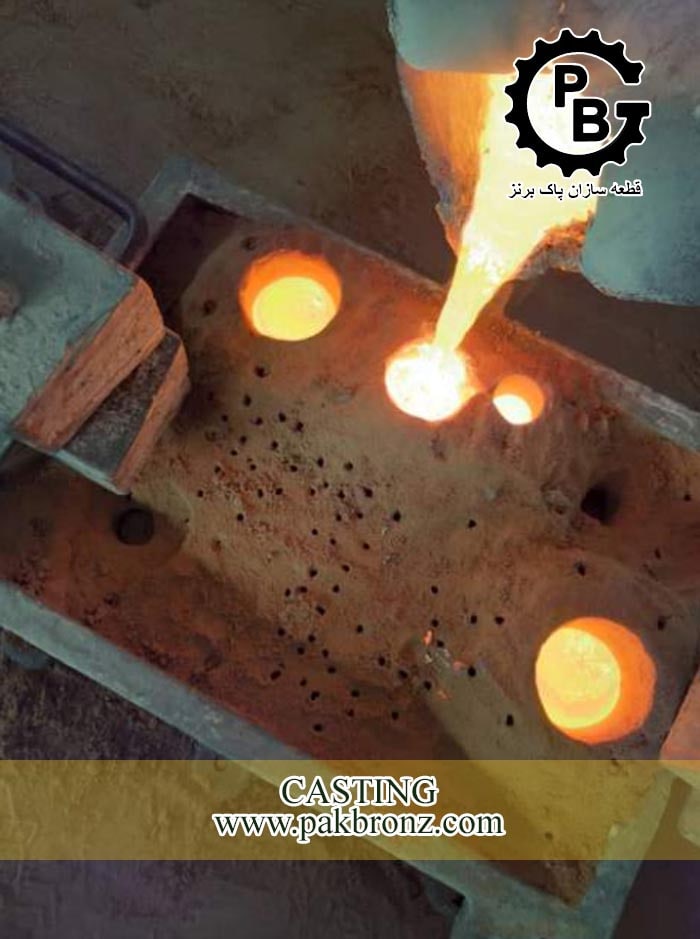

یکی از روش های تولید قطعات ریخته گری می باشد که با استفاده از آن، امکان تولید قطعات با ابعاد و شکلهای مختلف فراهم میشود. در این روش، فلزات در کوره به صورت مایع شده و سپس در یک قالب ریخته میشوند و پس از سرد شدن، قطعه نهایی تولید میشود.

این روش در صنایع مختلفی مانند خودروسازی، هوافضا، صنعت دریایی، نفت، گاز و پتروشیمی، الکترونیک و … کاربرد دارد. در این مبحث ارائه شده از شرکت پاک برنز به بررسی ریخته گری فلزات، انواع آن و کاربردهای آن در صنعتهای مختلف پرداخته میشود.

بنابراین ریخته گری تولید قطعات با استفاده از متریال ذوب شده توسط قالب ها را ریخته گری می گویند.

یکی از مهمترین مزایای ریخته گری فلزات، امکان تولید قطعات با شکلهای چندگانه و پیچیده است. در این روش، قالبی با شکل قطعه مورد نظر که درون آن فلزات به صورت مایع درون آن قرار میگیرند. پس از سرد شدن، قالب باز شده و قطعه نهایی همانند قالب ایجاد می شود. این روش به ویژه برای تولید قطعات با شکلهای پیچیده و نوارهای فلزی مورد استفاده قرار میگیرد.

مشکلات زیست محیطی در صنعت ریخته گری فلزات، مواد شیمیایی مانند مواد محرک و مواد شیمیایی استفاده میشود. این مواد میتوانند برای ایمنی کارکنان و محیط زیست مضر باشند. شرکت قطعه سازان پاک برنز از این رو برای رفع این مشکل، از مواد جایگزینی که مضر نیستند استفاده می کند.

علاوه بر این، مصرف انرژی در روشهای ریخته گری فلزات، به دلیل بالابودن دمای قالب و مواد ریخته شده، نسبت به روشهای دیگر تولید قطعات فلزی بیشتر است.

همچنین، ریخته گری فلزات به دلیل محدودیتهایی مانند اندازه قالب و سختی مواد ریخته شده، تنها برای تولید قطعات کوچک و متوسط مناسب است. برای تولید قطعات بزرگ، روشهای دیگری مانند برش لیزری و ماشینکاری CNC مناسبتر هستند.

با توجه به مشکلاتی که در روش ریخته گری فلزات وجود دارد، امروزه روشهای جدیدی مانند ریخته گری سرد و ریخته گری همزمان الکترونی با استفاده از دستگاههای پرینتر 3D در حال پیشرفت هستند. این روشها، مزایایی مانند کاهش مصرف انرژی، کاهش مشکلات مربوط به تراکم غیریکنواختی و افزایش دقت در تولید قطعات را دارند.

به همین منظور، مهندسان و محققان ما در شرکت پاک برنز سعی در بهبود روش ریخته گری فلزات دارند و از تکنولوژیهای جدیدی استفاده میکنند. این روشهای جدید مانند ریخته گری سرد و ریخته گری همزمان الکترونی، از مزایایی مانند کاهش مصرف انرژی، کاهش مشکلات مربوط به تراکم غیریکنواختی و افزایش دقت در تولید قطعات برخوردارند

برای ریخته گری فلزات، انواع مختلفی از قالبها مورد استفاده قرار میگیرند.

قالبهای شناور به گونهای طراحی شدهاند که فلزات درون آنها به راحتی درون قالب حرکت کنند.

قالبهای فشرده برای تولید قطعات با دقت بالا استفاده میشوند و قالبهای شکسته برای تولید قطعات بزرگ و سنگین به کار میروند.

قالبهای متحرک نیز به منظور تسهیل فرآیند خارج کردن قطعه از قالب و کاهش احتمال آسیب به قطعه در هنگام خارج کردن از قالب استفاده میشوند

ریخته گری فلزات در صنایع مختلفی مانند خودروسازی، هوافضا، صنعت دریایی، الکترونیک و … کاربرد دارد. در صنعت خودروسازی به ویژه، ریخته گری فلزات برای تولید قطعاتی مانند موتور، شاسی، دیسکهای ترمز و … استفاده میشود. همچنین در صنعت هوافضا، ریخته گری فلزات برای تولید قطعاتی مانند سیستمهای ارتباطی، سیستمهای هدایت و … کاربرد دارد.

ریخته گری فلزات در صنعت دریایی نیز مورد استفاده قرار میگیرد. در این صنعت، قطعات فلزی با قابلیت مقاومت در برابر خوردگی و تحمل فشار بالا مورد نیاز است. با توجه به این موضوع، ریخته گری فلزات برای تولید قطعاتی مانند پیچها، مهرهها و قطعات جوشدار که باید مقاوم در برابر خوردگی و تحمل فشار بالا باشند، استفاده میشود.

در صنعت الکترونیک، ریخته گری فلزات برای تولید قطعاتی مانند باتریها و قطعات دیگر استفاده میشود. در این صنعت، اهمیت ابعاد کوچک و دقت بالا به شدت حس میشود. ریخته گری فلزات با قابلیت تولید قطعات با دقت بالا به عنوان راهکاری برای رفع این نیازها در این صنعت مطرح است.

در نهایت، با توجه به اینکه ریخته گری فلزات یکی از روشهای مهم تولید قطعات فلزی است، توسعه و بهبود روشهای ریخته گری فلزات در جهت افزایش کیفیت و کارایی قطعات، مورد توجه قرار گرفته است. به همین دلیل، مهندسان و پژوهشگران بسیاری در حوزه ریخته گری فلزات فعالیت میکنند.

در روند تولید قطعات فلزی با استفاده از روشهای ریخته گری فلزات، مسائلی نظیر تراکم غیریکنواختی، فاصلههای دندریتی، پوستههای آلیاژی و … ممکن است پیش آید. به عنوان مثال، تراکم غیریکنواختی یعنی تفاوت در تراکم بین مرکز قطعه و سطح آن، ممکن است باعث تغییرات در خواص مکانیکی قطعه شود. برای رفع این مشکل، میتوان از روشهایی مانند تغییر در نحوه تغذیه قالب، افزایش فشار درون قالب و … استفاده کرد.

آشنایی با انواع مختلف فرآیندهای ساخت بخش اول ریخته گری (Casting)

آشنایی

تولید به عنوان تبدیل مواد خام به کالای نهایی در مقیاس بزرگ با استفاده از انسان و ماشین تعریف می شود در حالی که فرآیندهای تولید به عنوان روش هایی برای تبدیل مواد خام به محصولات نهایی تعریف می شود.

بر اساس نیاز محصول انواع مختلفی از فرآیندهای تولید وجود دارد که برای به دست آوردن خروجی مورد نیاز استفاده می شود.

در این مقاله قصد دارید با مثال هایی با هفت نوع فرآیند ساخت و انواع فرعی آنها آشنا شوید.

انواع فرآیندهای تولید

برخی از وب سایت ها به چهار نوع فرآیند تولید اشاره می کنند در حالی که برخی از آنها به پنج نوع فرآیند تولید اشاره می کنند. اگرچه، ویکیپدیا 7 نوع اصلی از فرآیندهای تولید را فهرست میکند ما در این مقاله بع یکی از آنها یعنی ریخته گری اشاره می کنیم.

ریخته گری (Casting)

ریخته گری فرآیند ریختن فلز مایع در قالبی است که شکل توخالی حاصل مورد نظر را دارد. برای ریختن فلز از اسپرو، گیت و رانر استفاده می کند. انواع اصلی فرآیندهای تولید تحت ریخته گری عبارتند از:

ریخته گری گریز از مرکز (Centrifugal Casting)

ریخته گری گریز از مرکز فرآیند ریختن فلز مذاب در قالب ریسندگی است. قالب ریسندگی نیروی g بالایی را به فلز مذاب ایجاد می کند که به آن شکل استوانه ای می دهد.

علاوه بر این، چرخش به ناخالصی ها (مواد کم تراکم) اجازه می دهد تا در قسمت داخلی از جایی که بعداً حذف می شوند شناور شوند. چرخش می تواند بر روی محور عمودی یا افقی بسته به پیکربندی قسمت مورد نظر باشد، مانند چرخش عمودی برای ریخته گری حلقه و استوانه و چرخش افقی برای ریختن اشکال لوله ای استفاده می شود.

مثال

برخی از نمونههای ریختهگری گریز از مرکز شامل موارد کمپرسور موتور جت، لولههای کورههای پتروشیمی، محصولات نظامی و سایر کاربردهای با قابلیت اطمینان بالا است.

دایکستینگ (Die Casting)

ریخته گری دایکستینگ یک فرآیند تولیدی است که برای تولید قطعات فلزی در مواردی که به دقت بالایی نیاز است استفاده می شود. این فرآیند با فشار دادن فلز مذاب تحت فشار بالا به قالب های فلزی قابل استفاده مجدد انجام می شود. تولید با حجم بالا با استفاده از این فرآیند انجام می شود.

روند

مثال

فرآیند ریخته گری دایکاست برای تولید قطعات فلزی غیرآهنی دقیق استفاده می شود. برخی از نمونههای دایکاست شامل موتورها، محفظههای کلاچ و روکشهای خودروهای چهارچرخ هستند.

ریخته گری شن و ماسه (Sand Casting)

ریخته گری شن و ماسه یک فرآیند ریخته گری فلز است که از ماسه به عنوان مواد قالب استفاده می کند. این فرآیند سرعت تولید پایینی دارد زیرا قالب ماسه ای باید از بین برود تا قطعه جدا شود. اگرچه، زمانی که تولید با حجم کم مورد نیاز است، فرآیند ارزانی است.

روند

مثال

بیش از 70 درصد از کل ریخته گری فلزات از طریق فرآیند ریخته گری شن و ماسه تولید می شود. برخی از نمونههای فرآیند ریختهگری شن و ماسه شامل بلوکهای موتور، پایههای ماشین ابزار، سرسیلندرها، محفظههای پمپ، سوپاپها، چرخ دندهها، قرقرهها، میل لنگ، میلههای اتصال و پروانهها هستند.

ریخته گری قالب دائمی (Permanent Mold Casting)

ریختهگری قالب دائمی یک فرآیند تولیدی است که قابلیت استفاده مجدد از قالبهای فلزی را ارائه میدهد که آن را برای تولید با حجم بالا واجد شرایط میکند. در این فرآیند از نیروی جاذبه یا خلاء یا گاز برای پر کردن قالب استفاده می شود.

روند

مثال

برخی از نمونه های ریخته گری قالب دائمی عبارتند از: چرخ دنده ها، اتصالات لوله، محفظه های تزریق سوخت، اسپلین ها، چرخ ها، محفظه دنده ها، پیستون های موتور.

به تفاوت توجه کنید

در ریخته گری شن و ماسه از یک قالب مصرفی استفاده می شود که پس از هر چرخه از بین می رود در حالی که ریخته گری قالب دائمی و ریخته گری قالبی از قالب فلزی استفاده می کند که چندین هزار بار مجدداً استفاده می شود.

فرآیند ریخته گری قالب دائمی به طور قابل توجهی کندتر است و به اندازه ریخته گری دقیق نیست. همچنین از نیروی خارجی برای تزریق فلز مذاب در ریخته گری قالب در مقایسه با نیروی جاذبه یا خلاء در ریخته گری قالب دائمی استفاده می شود.

ریخته گری سرمایه گذاری (Investment Casting)

ریختهگری سرمایهگذاری فرآیند ریختهگری فلز برای ریختن فلز مذاب در قالب سرامیکی قابل مصرف است. این فرآیند همچنین به عنوان “ریخته گری موم گماشده” شناخته می شود زیرا الگوی موم هنگام ریختن فلز مذاب از قالب ذوب می شود. قطعات پیچیده با استفاده از این فرآیند ساخته می شوند.

روند

مثال

برخی از نمونه های ریخته گری سرمایه گذاری شامل پره های توربین، قطعات هواپیما، اجزای سلاح گرم و تجهیزات نظامی است.

قالب گیری پوسته (Shell Molding)

قالبگیری پوستهای یک فرآیند ریختهگری فلز است که از ماسه پوشیده شده با رزین برای تشکیل قالب استفاده میکند. این فرآیند مشابه فرآیند ریخته گری شن و ماسه است اما دارای دقت ابعادی بهتر، نرخ بهره وری بالاتر و نیاز به نیروی کار کمتر است. همچنین، قالب های پوسته قابل استفاده مجدد و قابل گسترش هستند.

روند

مثال

از قالب گیری پوسته برای تولید قطعات با دقت بالا استفاده می شود. برخی از نمونههای قالبگیری پوسته شامل محفظه دنده، سرسیلندر، میلههای اتصال و بازوهای اهرمی است.

شرکت های تابعه و همکاران

ساعت کاری