مقدمه

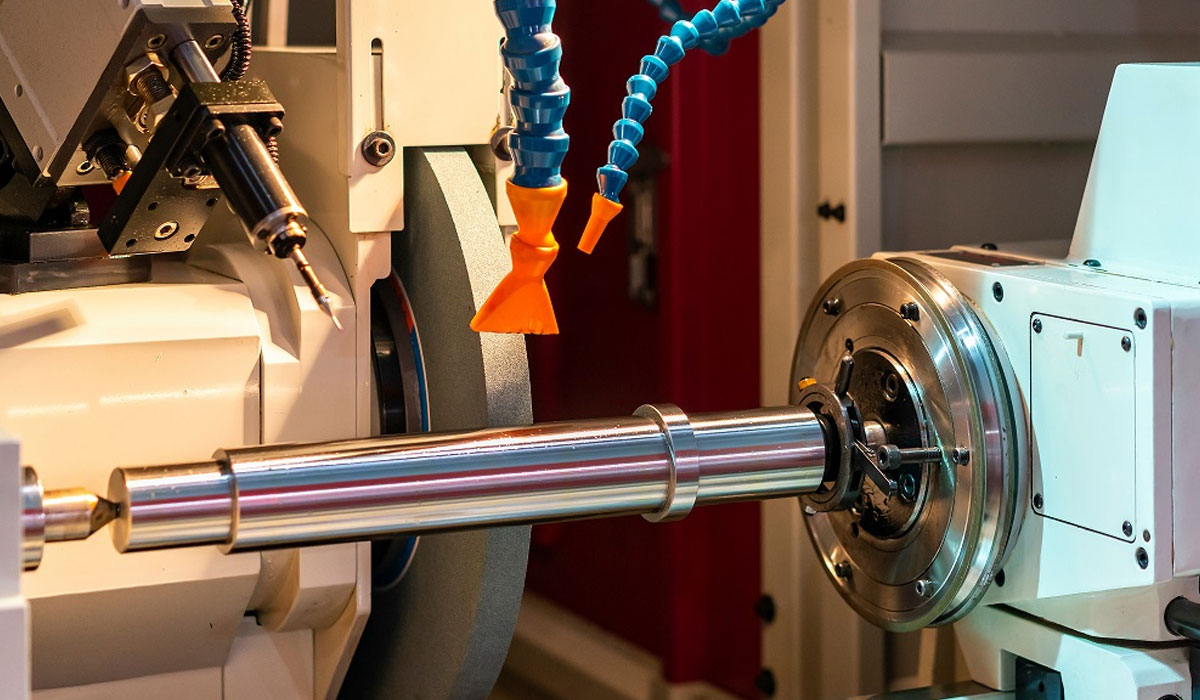

سنگ زنی یک فرآیند ماشینکاری ساینده پیچیده است که شامل چرخ ساینده به عنوان یک ابزار برش است. این به دلیل توانایی خود در تولید پرداخت های بسیار ظریف و ابعاد بسیار دقیق بر روی قطعات فلزی مشهور است.

سنگ زنی شامل چرخ سنگ زنی دوار ساخته شده از ذرات ساینده است که به عنوان ابزار برش مینیاتوری عمل می کند. همانطور که چرخ سنگ زنی از روی سطح قطعه کار می گذرد، لایه نازکی از مواد را جدا می کند و به شکل و اندازه دلخواه می رسد.

این فرآیند واقعی برش فلز به ویژه برای مواد سخت مفید است، جایی که سایر روش های برش ممکن است کمتر موثر باشند.

از این فرآیند می توان برای ایجاد سطوح صاف، استوانه ای یا مخروطی استفاده کرد. اجزای کلیدی عملیات سنگ زنی شامل ماشین سنگ زنی، قطعه کار و استفاده از یک مایع خنک کننده برای کاهش آسیب حرارتی ناشی از گرمای تولید شده در حین سنگ زنی است.

تکامل تاریخی فناوری سنگ زنی

فن آوری سنگ زنی در طول قرن ها به طور قابل توجهی تکامل یافته است. در ابتدا، سنگ زنی یک فرآیند ابتدایی بود که برای تیز کردن ابزارها و شکل دادن به اجسام استفاده می شد.

اولین ماشین های سنگ زنی با دست کار می کردند و به مهارت و تلاش فیزیکی قابل توجهی نیاز داشتند. این ماشینها معمولاً شامل یک چرخ سنگی دوار بودند که برای تیز کردن یا شکل دادن به ابزار و ادوات فلزی استفاده میشد.

چه زمانی سنگ زنی مدرن اختراع شد؟

ظهور سنگ زنی مدرن به طور کلی به قرن نوزدهم با توسعه ماشین آلات پیشرفته تر بازمی گردد. معرفی ماشین های سنگ زنی با قدرت در اواخر دهه 1800 جهش قابل توجهی در تکامل فناوری سنگ زنی نشان داد. این ماشینها که با برق کار میکردند، امکان عملیات سنگزنی دقیقتر و کارآمدتر را فراهم کردند و صنعت تولید را متحول کردند.

توسعه آسیاب استوانه ای در اوایل قرن بیستم نقطه عطف دیگری در تاریخ تکنولوژی آسیاب بود. این دستگاه امکان سنگ زنی دقیق تری سطوح استوانه ای را فراهم کرد و راه را برای تولید قطعات با دقت بالا در صنایع مختلف هموار کرد.

ماشینهای سنگزنی مدرن به تکامل خود ادامه دادهاند و فناوریهای پیشرفتهای مانند سیستمهای کنترل عددی کامپیوتری (CNC) را در خود جای دادهاند که امکان عملیات سنگزنی بسیار دقیق و خودکار را فراهم میکنند. ماشین های سنگ زنی امروزی قادر به دستیابی به پرداخت های بسیار ظریف و ابعاد دقیق در طیف گسترده ای از مواد هستند که آنها را در فرآیندهای تولید مدرن ضروری می کند.

فرآیند سنگ زنی چگونه کار می کند؟

سنگ زنی، یک فرآیند ماشینکاری، شامل حذف مواد از قطعه کار با استفاده از یک چرخ ساینده دوار است.

این چرخ، متشکل از ذرات ساینده، به عنوان هزاران ابزار برش تیز عمل میکند که لایههای مواد را برای رسیدن به فرم و پرداخت مطلوب میتراشد.

ماهیت سنگ زنی در توانایی آن برای تولید ابعاد بسیار دقیق و پرداخت های بسیار ظریف است که آن را در مهندسی دقیق ضروری می کند.

مبانی عملیاتی و توضیح گام به گام

انتخاب چرخ سنگ زنی : انتخاب چرخ ساینده بسیار مهم است و بر اساس مواد قطعه کار، نوع سنگ زنی و پرداخت مورد نیاز است.

تنظیم ماشین : تنظیم ماشین سنگ زنی برای تنظیم سرعت چرخ و نرخ تغذیه مطابق با عملیات سنگ زنی.

نصب قطعه کار : قطعه کار را به طور ایمن بر روی دستگاه نصب کنید تا مطمئن شوید که به درستی با چرخ سنگ زنی تراز شده است.

عملیات سنگ زنی : چرخ سنگ زنی با قطعه کار تماس می گیرد و مواد را به روشی کنترل شده برای دستیابی به شکل و سطح مورد نظر حذف می کند.

کاربرد خنک کننده : استفاده از خنک کننده برای کاهش تجمع گرما، که می تواند باعث آسیب حرارتی شود و بر یکپارچگی قطعه کار تأثیر بگذارد.

اتمام فرآیند : بازرسی محصول نهایی از نظر دقت و اتمام، و به دنبال آن هرگونه عملیات ثانویه ضروری.

ماشین و تجهیزات مورد نیاز برای فرآیند سنگ زنی چیست؟

تجهیزات ضروری برای فرآیند سنگ زنی عبارتند از:

ماشین های سنگ زنی : انواع مختلفی از ماشین های سنگ زنی بسته به عملیات سنگ زنی استفاده می شود. اینها شامل آسیاب های سطحی، آسیاب های استوانه ای و آسیاب های بدون مرکز هستند.

چرخهای ساینده : این چرخها که از ذرات ساینده تشکیل شدهاند، بر اساس ماده آسیاب شده و پرداخت مورد نظر انتخاب میشوند.

خنک کننده ها : برای کاهش تولید گرما در طول فرآیند سنگ زنی استفاده می شود و از قطعه کار در برابر آسیب حرارتی محافظت می کند.

کمدها : ابزارهایی که برای پانسمان (تغییر شکل) چرخ سنگ زنی به منظور حفظ کارایی آن استفاده می شود.

دستگاه های نگهدارنده کار : این دستگاه ها قطعه کار را در هنگام سنگ زنی به طور ایمن نگه می دارند.

تجهیزات ایمنی : شامل محافظ، دستکش و عینک برای اطمینان از ایمنی اپراتور.

ماشین سنگ زنی

یک ماشین سنگ زنی که اساساً برای فلزکاری طراحی شده است، بر اساس اصول حذف مواد از طریق عمل ساینده عمل می کند. معمولاً از یک قاب سفت و سخت تشکیل شده است که از یک چرخ سنگ زنی چرخان و یک قطعه کار که روی میز یا وسایل ثابت شده است پشتیبانی می کند.

این دستگاه از یک موتور برای تغذیه چرخ سنگ زنی استفاده می کند و آن را با سرعت مورد نیاز می چرخاند. پیچیدگی این دستگاه از انواع ساده با دست تا ماشین های بسیار پیچیده CNC (کنترل عددی کامپیوتری) متغیر است.

اجزای یک ماشین سنگ زنی

چرخ سنگ زنی : جزء اصلی مورد استفاده برای سنگ زنی، ساخته شده از دانه های ساینده که توسط یک چسب به هم متصل می شوند.

سر چرخ : چرخ سنگ زنی را در خود جای داده و دارای مکانیسم هایی برای کنترل و راندن چرخ است.

جدول : قطعه کار را پشتیبانی می کند و امکان حرکت دقیق آن را در هنگام آسیاب می دهد.

سیستم خنک کننده : خنک کننده را به محل آسیاب می رساند تا گرما را مدیریت کرده و سنگ زنی ها را حذف کند.

کنترل پنل : اپراتور را قادر می سازد تا فرآیند سنگ زنی را کنترل کند و پارامترهایی مانند سرعت و تغذیه را تنظیم کند.

کمد : برای پانسمان چرخ برای حفظ شکل و تیزی آن استفاده می شود.

محافظ های ایمنی : از اپراتور در برابر زباله های پرنده و تماس تصادفی با چرخ سنگ زنی محافظت کنید.

مشخصات فنی در سنگ زنی چیست؟

فرآیند سنگ زنی شامل مشخصات فنی مختلفی است که برای دستیابی به نتیجه مطلوب از نظر دقت، پایان و کارایی بسیار مهم است. درک این مشخصات کلید بهینه سازی عملیات سنگ زنی است.

چرخ سنگ زنی

انتخاب چرخ سنگ زنی در فرآیند سنگ زنی بسیار مهم است و بر راندمان، پرداخت سطح و دقت عملیات سنگ زنی تأثیر می گذارد.

چرخهای اکسید آلومینیوم : برای فولاد و آلیاژهای فلزی رایج است که تعادلی از چقرمگی و توانایی برش را ارائه میدهد.

چرخ های سیلیکون کاربید : ایده آل برای آسیاب چدن، فلزات غیر آهنی و مواد غیر فلزی.

چرخهای اکسید آلومینیوم سرامیکی : برای سنگزنی دقیق فولادهای با استحکام بالا و آلیاژهای مختلف استفاده میشود.

چرخهای مکعبی نیترید بور (CBN) : مناسب برای فولادهای پرسرعت، فولادهای ابزار و فولادهای آلیاژی خاص.

چرخ های الماسی : برای مواد بسیار سخت مانند سرامیک، شیشه و کاربید مناسب است.

سرعت چرخ

سرعت چرخش چرخ سنگ زنی برای اثربخشی فرآیند سنگ زنی بسیار مهم است. سرعت های بالاتر می تواند سرعت حذف مواد را افزایش دهد اما ممکن است منجر به دماهای بالاتر و آسیب حرارتی بالقوه به قطعه کار شود.

سرعت قطعه کار

سرعت حرکت قطعه کار نسبت به چرخ سنگ زنی بر کیفیت آسیاب تأثیر می گذارد. همگام سازی مناسب سرعت قطعه کار و چرخ برای دستیابی به سطح مطلوب و دقت بسیار حیاتی است.

نرخ خوراک

نرخ تغذیه سرعتی است که قطعه کار با آن وارد چرخ سنگ زنی می شود. نرخ تغذیه بالاتر بهره وری را افزایش می دهد اما می تواند بر روی سطح و دقت تأثیر بگذارد.

برنامه خنک کننده

خنککنندهها در آسیاب برای کاهش تولید گرما، به حداقل رساندن آسیبهای حرارتی، روانکاری سطح آسیاب و حذف گرد و غبار سنگزنی ضروری هستند.

پانسمان و درست کردن چرخ های سنگ زنی

پانسمان و تراشینگ فرآیندهایی برای بازیابی شکل و توانایی برش چرخ سنگ زنی هستند. آنها برای حفظ دقت سنگ زنی و افزایش عمر چرخ بسیار مهم هستند.

فشار سنگ زنی

مقدار فشار اعمال شده در هنگام سنگ زنی بر میزان حذف مواد، سایش چرخ و احتمال آسیب حرارتی تأثیر می گذارد. بهینه سازی فشار آسیاب برای سنگ زنی کارآمد و دقیق حیاتی است.

سختی ماشین

سفتی ماشین سنگ زنی بر توانایی آن در مقاومت در برابر انحراف تحت بار تأثیر می گذارد. استحکام بیشتر منجر به دقت و پرداخت سطح بهتر می شود

انواع مختلف فرآیندهای سنگ زنی چیست؟

فرآیند سنگ زنی، جدایی ناپذیر از تولید مدرن، یک عملیات یک اندازه مناسب برای همه نیست. بسته به شکل، اندازه و جنس قطعه کار، تکنیک های مختلف آسیاب استفاده می شود. هر یک از این فرآیندها ویژگی ها و کاربردهای منحصر به فردی دارند.

سنگ زنی سطحی

سنگ زنی سطحی شامل یک چرخ ساینده است که با سطح صاف قطعه کار تماس می گیرد تا سطح صافی ایجاد کند. معمولاً روی یک آسیاب سطحی انجام می شود که قطعه کار را روی میز نگه می دارد که به صورت افقی زیر چرخ سنگ زنی چرخان حرکت می کند.

مشخصات فنی

سرعت دویدن : به طور معمول، ماشینهای سنگزنی سطحی با سرعتهای 5500 تا 6500 فریم در دقیقه (فوت در دقیقه) یا تقریباً 28 تا 33 متر بر ثانیه (متر بر ثانیه) کار میکنند.

سرعت حذف مواد : آسیاب های سطحی می توانند مواد را با سرعتی در حدود 1 اینچ در ثانیه حذف کنند که بر اساس مواد ساینده و سختی قطعه کار متفاوت است.

موارد استفاده رایج

ایجاد پوشش های بسیار ظریف بر روی سطوح صاف.

ابزار تیز کردن مانند مته و آسیاب پایانی.

دستیابی به صافی و کیفیت سطح دقیق برای قطعات فلزی.

سنگ زنی استوانه ای

سنگ زنی استوانه ای همانطور که از نام آن پیداست برای سنگ زنی سطوح استوانه ای استفاده می شود. قطعه کار در پشت سر هم با چرخ سنگ زنی می چرخد و امکان پرداخت استوانه ای با دقت بالا را فراهم می کند.

مشخصات فنی

سرعت دویدن : ماشینهای سنگزنی استوانهای معمولاً با سرعتهای بین 5000 تا 6500 فریم در دقیقه (25 تا 33 متر بر ثانیه) کار میکنند.

نرخ حذف مواد : این فرآیند بسته به چرخ سنگ زنی و مواد قطعه کار، می تواند مواد را با سرعت 1 اینچ در ثانیه حذف کند.

موارد استفاده رایج

تکمیل میله ها و شفت های فلزی.

سنگ زنی با تحمل محکم قطعات استوانه ای.

ایجاد سطوح صاف بر روی اجسام استوانه ای.

سنگ زنی بدون مرکز

سنگ زنی بدون مرکز یک فرآیند سنگ زنی منحصر به فرد است که در آن قطعه کار به طور مکانیکی در جای خود ثابت نمی شود. در عوض، توسط یک تیغه کار پشتیبانی می شود و توسط یک چرخ تنظیم می چرخد.

مشخصات فنی

سرعت دویدن : این ماشینها اغلب در سرعتهای 4500 تا 6000 فریم در دقیقه (23 تا 30 متر بر ثانیه) کار میکنند.

نرخ حذف مواد : آسیاب های بدون مرکز بسته به نوع مواد و چرخ سنگ زنی، قادر به حذف مواد با سرعت حدود 1 اینچ در ثانیه هستند.

موارد استفاده رایج

سنگ زنی قطعات استوانه ای بدون مرکز یا فیکسچر.

تولید قطعات استوانه ای با حجم بالا.

تولید قطعات منسجم و دقیق با کمترین مداخله اپراتور.

سنگ زنی داخلی

سنگ زنی داخلی برای تکمیل سطوح داخلی قطعات استفاده می شود. این شامل یک چرخ سنگ زنی کوچک است که با سرعت بالا کار می کند تا فضای داخلی سطوح استوانه ای یا مخروطی را آسیاب کند.

مشخصات فنی

سرعت دویدن : چرخهای سنگزنی داخلی معمولاً با سرعتهای بالاتری کار میکنند، اغلب بین 6500 تا 9500 فریم در دقیقه (33 تا 48 متر بر ثانیه).

سرعت حذف مواد : مواد را می توان با سرعت حدود 0.5 تا 1 اینچ در ثانیه با تغییرات بر اساس چرخ سنگ زنی و مواد قطعه کار حذف کرد.

موارد استفاده رایج

سنگ زنی سوراخ ها و سیلندرهای داخلی.

ایجاد هندسه های داخلی دقیق در قطعات فلزی.

تکمیل داخل سوراخ ها یا لوله ها در اجزای پیچیده.

خزش خوراک آسیاب

سنگ زنی با تغذیه خزشی، فرآیندی که در آن چرخ سنگ زنی در یک مرحله به عمق قطعه کار می رود، تفاوت قابل توجهی با سنگ زنی معمولی دارد. این شبیه به آسیاب یا صاف کردن است و با سرعت تغذیه بسیار پایین اما برش عمیق تر مشخص می شود.

مشخصات فنی

سرعت در حال اجرا : آسیاب با تغذیه خزشی معمولاً در مقایسه با سایر فرآیندهای آسیاب با سرعت کمتری عمل می کند، معمولاً حدود 20 فریم در دقیقه (0.10 متر بر ثانیه).

سرعت حذف مواد : سرعت حدود 1 اینچ در هر 25 تا 30 ثانیه است که به دلیل عمل برش عمیق تر، سرعتی بسیار کندتر است.

موارد استفاده رایج

ایده آل برای شکل دادن به مواد با استحکام بالا مانند آلیاژهای هوافضا.

در تولید فرم های پیچیده در یک پاس استفاده می شود و زمان تولید را کاهش می دهد.

سنگ زنی ابزار و برش

سنگ زنی ابزار و برش به طور خاص بر تیز کردن و تولید ابزارهای برش مانند آسیاب انتهایی، مته و سایر ابزارهای برش تمرکز دارد. این یک فرآیند پیچیده است که نیاز به دقت و دقت دارد.

مشخصات فنی

سرعت های دویدن : این فرآیند با سرعت های مختلف، معمولاً در حدود 4000 تا 6000 فریم در دقیقه (20 تا 30 متر بر ثانیه) عمل می کند.

نرخ حذف مواد : این میزان می تواند متفاوت باشد، اما معمولاً شامل حذف 1 اینچ در حدود 20 تا 30 ثانیه است.

موارد استفاده رایج

تیز کردن و بازسازی ابزارهای مختلف برش.

ساخت ابزارهای سفارشی تخصصی برای کارهای ماشینکاری خاص.

جیگ سنگ زنی

سنگ زنی جیگ برای تکمیل جگ ها، قالب ها و فیکسچرها استفاده می شود. این به دلیل توانایی آن در آسیاب کردن اشکال و سوراخ های پیچیده با درجه بالایی از دقت و پرداخت شناخته شده است.

مشخصات فنی

سرعت های دویدن : چرخ های جیگ با سرعت های بالا، تقریباً 45000 تا 60000 دور در دقیقه کار می کنند، یعنی حدود 375 تا 500 فریم در دقیقه (1.9 تا 2.5 متر بر ثانیه).

نرخ حذف مواد : به طور معمول، بسته به پیچیدگی قطعه، 1 اینچ هر 30 تا 40 ثانیه حذف می شود.

موارد استفاده رایج

در تولید قالب های دقیق، قالب ها و اجزای فیکسچر استفاده می شود.

ایده آل برای سنگ زنی سوراخ ها و خطوط در قطعات کار سخت شده.

چرخ دنده

چرخ دنده فرآیندی است که برای تکمیل چرخ دنده ها با دقت و کیفیت سطح بالا استفاده می شود. معمولاً برای چرخ دنده های با دقت بالا و آنهایی که به سطح بالایی نیاز دارند استفاده می شود.

مشخصات فنی

سرعت دویدن : به طور معمول از 3500 تا 4500 فریم در دقیقه (18 تا 23 متر بر ثانیه) متغیر است.

نرخ حذف مواد : حدود 1 اینچ در هر 30 ثانیه، اگرچه این میزان بر اساس پیچیدگی دنده متفاوت است.

موارد استفاده رایج

مورد استفاده در صنایع خودروسازی و هوافضا برای ساخت دنده با دقت بالا.

برای کاربردهایی که نیاز به سر و صدای کم و راندمان بالا در عملکرد دنده دارند ضروری است.

سنگ زنی نخ

آسیاب رزوه ای فرآیند ایجاد رزوه روی پیچ ها، مهره ها و سایر بست ها است. به دلیل توانایی خود در تولید رزوه های دقیق و یکنواخت شناخته شده است.

مشخصات فنی

سرعت دویدن : این فرآیند در سرعت های حدود 1500 تا 2500 فریم در دقیقه (7.6 تا 12.7 متر بر ثانیه) عمل می کند.

سرعت حذف مواد : آسیاب نخ می تواند 1 اینچ از مواد را در حدود 20 تا 30 ثانیه از بین ببرد.

موارد استفاده رایج

ساخت رزوه های بسیار دقیق روی پیچ و سایر بست ها.

در کاربردهایی استفاده می شود که تلرانس های محکم و روکش های نخی صاف لازم است.

سنگ زنی میل بادامک و میل لنگ

سنگ زنی میل بادامک و میل لنگ یک شکل تخصصی از سنگ زنی برای کاربردهای خودرو است. این شامل سنگ زنی لوب ها و ژورنال های اصلی میل بادامک و میل لنگ تا ابعاد دقیق و پرداخت سطح است.

مشخصات فنی

سرعت دویدن : سرعت این فرآیند آسیاب بین 2000 تا 2500 فریم در دقیقه (10 تا 13 متر بر ثانیه) است.

میزان حذف مواد : تقریباً 1 اینچ هر 30 تا 40 ثانیه حذف می شود.

موارد استفاده رایج

در ساخت خودرو برای سنگ زنی میل بادامک و میل لنگ ضروری است.

در موتورهای با کارایی بالا استفاده می شود که در آن دقت بسیار مهم است.

سنگ زنی غوطه ور

سنگ زنی غوطه ور، یک نوع فرعی از سنگ زنی استوانه ای، برای تکمیل سطوح استوانه ای استفاده می شود. این شامل چرخ سنگ زنی است که به صورت شعاعی در قطعه کار فرو می رود، و در تمام طول قطعه کار در یک پاس یکبار آسیاب می شود.

مشخصات فنی

سرعت دویدن : سنگ زنی غوطه ور معمولاً با سرعت حدود 6500 فریم در دقیقه (33 متر بر ثانیه) عمل می کند.

نرخ حذف مواد : نرخ حذف مواد متفاوت است، اما معمول است که هر 20 ثانیه یک اینچ از مواد را حذف کنید.

موارد استفاده رایج

ایده آل برای سنگ زنی مسابقات بلبرینگ، قطعات خودرو و غلتک های استوانه ای.

زمانی استفاده می شود که به دقت بالا و پرداخت سطحی روی قطعات استوانه ای نیاز باشد.

سنگ زنی پروفایل

سنگ زنی پروفیل برای ماشینکاری با دقت بالا سطوح پروفیل استفاده می شود. این به ویژه برای پروفایل های پیچیده و خطوط روی قطعات کار مناسب است.

مشخصات فنی

سرعت دویدن : سنگ زنی پروفیل معمولاً در سرعت های پایین تر، حدود 4000 تا 5000 فریم در دقیقه (20 تا 25 متر بر ثانیه) کار می کند.

نرخ حذف مواد : بسته به پیچیدگی نمایه، میتواند مواد را با سرعت 1 اینچ هر 30 ثانیه حذف کند.

موارد استفاده رایج

معمولا در قالب سازی و قالب سازی استفاده می شود.

برای ایجاد پروفایل های پیچیده در ابزارها و قطعات با هندسه های پیچیده ضروری است.

سنگ زنی فرم

سنگ زنی فرم، فرآیندی که از چرخ های سنگ زنی تشکیل شده برای ایجاد اشکال پیچیده استفاده می کند، برای قطعاتی که نیاز به کانتور یا مشخصات خاصی دارند، عالی است.

مشخصات فنی

سرعت دویدن : سرعت های عملیاتی برای آسیاب قالب از 3500 تا 4500 فریم در دقیقه (18 تا 23 متر بر ثانیه) است.

نرخ حذف مواد : معمولاً هر 30 تا 40 ثانیه یک اینچ از مواد را حذف می کند.

موارد استفاده رایج

در تولید محصولات با اشکال منحصر به فرد مانند پره های توربین و صفحه دنده استفاده می شود.

ایده آل برای قطعات سفارشی یا تخصصی در تولیدات کوچک.

ماشینکاری فوق ساینده

ماشینکاری فوق ساینده شامل چرخ های آسیاب ساخته شده از الماس یا نیترید بور مکعبی (CBN) است که سختی و قابلیت های برش برتر را ارائه می دهد.

مشخصات فنی

سرعت های در حال اجرا : چرخ های سنگ زنی فوق ساینده با سرعت های بالا کار می کنند که اغلب بیش از 6500 فریم در دقیقه (33 متر بر ثانیه) است.

سرعت حذف مواد : سرعت حذف مواد میتواند سریع باشد و هر 10 تا 15 ثانیه یک اینچ از مواد را حذف میکند.

موارد استفاده رایج

برای آسیاب کردن مواد بسیار سخت مانند سرامیک ها، کاربیدها و فولادهای سخت شده عالی است.

به طور گسترده در صنایع هوافضا و خودرو برای قطعات دقیق استفاده می شود.

تکنیک های مختلف مورد استفاده در فرآیند سنگ زنی چیست؟

هنگامی که به تکنیک های سنگ زنی فکر می کنید، بسیار مهم است که آنها را از انواع ماشین های سنگ زنی و عملیاتی که قبلاً بحث شده است متمایز کنید. تکنیک های سنگ زنی به روش ها و روش های مختلفی که در طول فرآیند آسیاب اعمال می شود اشاره دارد.

این تکنیک ها اغلب بر اساس موادی که روی آن کار می شود، پرداخت مورد نظر و الزامات خاصی مانند دقت و سرعت انتخاب می شوند. بیایید برخی از این تکنیکهای کلیدی آسیاب را بررسی کنیم و تفاوت آنها در کاربرد و نتایج را درک کنیم.

آسیاب خشک

سنگ زنی خشک تکنیکی است که در آن فرآیند آسیاب بدون هیچ مایع خنک کننده یا روان کننده انجام می شود. این روش اغلب زمانی مورد استفاده قرار می گیرد که تولید گرما در طول فرآیند نگرانی قابل توجهی نداشته باشد یا هنگام برخورد با موادی که ممکن است به مایعات حساس باشند.

کمبود مایع خنک کننده در آسیاب خشک می تواند منجر به افزایش سایش چرخ سنگ زنی شود، اما می تواند برای مواد خاصی که ممکن است اکسید شوند یا با مایعات واکنش نشان دهند مفید باشد.

سنگ زنی مرطوب

بر خلاف آسیاب خشک، آسیاب مرطوب یک خنک کننده یا روان کننده را وارد فرآیند آسیاب می کند. این تکنیک به کاهش حرارت تولید شده در حین سنگ زنی کمک می کند و در نتیجه آسیب حرارتی به قطعه کار را به حداقل می رساند.

این به ویژه برای موادی که به گرما حساس هستند یا هنگام کار برای دستیابی به پرداخت های بسیار خوب مفید است. مایع خنک کننده همچنین به شستشوی زباله ها کمک می کند و چرخ سنگ زنی را تمیز و کارآمد نگه می دارد.

سنگ زنی خشن

همانطور که از نام آن پیداست، آسیاب خشن برای مرحله اولیه آسیاب استفاده می شود که هدف آن حذف سریع مقادیر زیادی از مواد است.

این تکنیک کمتر در مورد دقت است و بیشتر در مورد حذف کارآمد مواد است. این اغلب اولین مرحله در یک فرآیند آسیاب چند مرحله ای است و با تکنیک های سنگ زنی دقیق تر و دقیق تر دنبال می شود.

سنگ زنی با سرعت بالا

سنگ زنی با سرعت بالا شامل استفاده از چرخ سنگ زنی است که با سرعت بسیار بالاتری نسبت به آسیاب سنتی می چرخد. این به دلیل توانایی آن در دستیابی به دقت بالا و پرداخت های ظریف با سرعتی سریع تر شناخته شده است.

با این حال، به تجهیزات تخصصی نیاز دارد که بتواند سرعت های بالا را بدون ایجاد لرزش یا مسائل دیگر کنترل کند.

سنگ زنی ارتعاشی

سنگ زنی ارتعاشی تکنیکی است که در آن قطعه کار و محیط آسیاب در یک ظرف ارتعاشی قرار می گیرند. ارتعاش باعث ساییده شدن محیط بر روی قطعه کار می شود و در نتیجه یک سطح صیقلی ایجاد می شود. سنگ زنی ارتعاشی اغلب به جای شکل دادن به یک قطعه کار برای جداسازی و پرداخت استفاده می شود.

بلانچارد گریند

سنگ زنی بلانچارد که به عنوان سنگ زنی سطحی چرخشی نیز شناخته می شود، شامل استفاده از یک دوک عمودی و یک میز مغناطیسی دوار است.

برای حذف سریع مواد بسیار کارآمد است و معمولاً برای قطعات کار بزرگ یا قطعاتی که به مقدار قابل توجهی از مواد نیاز دارند استفاده می شود.

سنگ زنی فوق العاده دقیق

سنگ زنی فوق العاده دقیق برای دستیابی به پرداخت های بسیار ظریف و ابعاد بسیار دقیق، اغلب در سطح نانومتر استفاده می شود.

این تکنیک از ماشینهای ویژه با سطوح تحمل بسیار بالا استفاده میکند و اغلب شامل کنترل دما و لرزش برای دقت است.

سنگ زنی الکتروشیمیایی (ECG)

سنگ زنی الکتروشیمیایی ماشینکاری الکتروشیمیایی را با سنگ زنی معمولی ترکیب می کند. این فرآیند شامل یک چرخ سنگ زنی چرخان و یک مایع الکترولیتی است که به حذف مواد از طریق انحلال آندی کمک می کند. این تکنیک به ویژه برای مواد سخت مفید است و گرمای کمی تولید می کند و آن را برای قطعات کار با دیواره نازک مناسب می کند.

سنگ زنی پوست

سنگ زنی از یک چرخ سنگ زنی باریک برای دنبال کردن یک مسیر قابل برنامه ریزی، مشابه عملیات تراشکاری استفاده می کند.

این امکان آسیاب کردن پروفیل های پیچیده را با دقت بالا فراهم می کند و اغلب برای کار با دقت بالا در صنعت ابزار و قالب استفاده می شود.

سنگ زنی برودتی

سنگ زنی برودتی شامل خنک کردن یک ماده تا دمای پایین با استفاده از نیتروژن مایع یا مایع برودتی دیگر است.

این فرآیند باعث می شود که موادی که معمولاً سخت و حساس به حرارت هستند، آسان تر آسیاب شوند. به ویژه برای آسیاب کردن پلاستیک، لاستیک و فلزات خاصی که در دماهای پایین شکننده می شوند مفید است

5 چه موادی را می توان در فرآیند سنگ زنی استفاده کرد؟

تنوع در فرآیندهای آسیاب با انواع موادی که می توان آسیاب کرد مطابقت دارد. هر ماده نیازمند ملاحظات خاصی از نظر نوع چرخ سنگ زنی، سرعت و روش برای دستیابی به پایان و دقت مطلوب است.

فلزات

فلزات به دلیل استفاده گسترده در صنایع مختلف رایج ترین موادی هستند که در معرض فرآیندهای آسیاب قرار می گیرند.

فولاد : به دلیل تطبیق پذیری و دوام آن مشهور است. در صنایع خودروسازی، هوافضا و ابزارسازی استفاده می شود.

آلومینیوم : سبک وزن و در عین حال قوی، اغلب در قطعات خودرو و هوافضا استفاده می شود.

برنج و مس : رایج در قطعات الکتریکی و اقلام تزئینی.

تیتانیوم : برای استحکام و مقاومت در برابر خوردگی شناخته شده است و در ایمپلنت های پزشکی و هوافضا استفاده می شود.

آلیاژهای نیکل : اغلب در محیط های با دمای بالا مانند موتورهای جت استفاده می شود.

آهن : در کاربردهای مختلف، از ظروف چدنی گرفته تا قطعات ماشین آلات استفاده می شود.

فلزات گرانبها (طلا، نقره) : به طور معمول در جواهرات و قطعات الکترونیکی استفاده می شود.

سرامیک

سرامیک ها به دلیل سختی و مقاومت در برابر حرارت شناخته شده اند، که باعث می شود سنگ زنی چالش برانگیز و در عین حال ارزشمند باشد.

آلومینا (اکسید آلومینیوم) : در خود چرخ های سنگ زنی رایج است که در بسترهای الکترونیکی نیز استفاده می شود.

کاربید سیلیکون : به دلیل سختی آن شناخته شده است که در ترمز و کلاچ خودرو استفاده می شود.

زیرکونیا : به دلیل زیست سازگاری در کاربردهای دندانپزشکی و پزشکی استفاده می شود.

چینی : اغلب در عایق های الکتریکی و ظروف غذاخوری یافت می شود.

مواد سخت شده

مواد سخت شده معمولاً فلزاتی هستند که برای افزایش سختی خود تحت عملیات حرارتی قرار گرفته اند.

فولاد سخت شده : برای کاربردهای با مقاومت بالا مانند چرخ دنده ها و شفت ها استفاده می شود.

کاربید تنگستن : در ابزارهای برش و قطعات مقاوم در برابر سایش یافت می شود.

سوپر آلیاژها : در پره های توربین و سایر کاربردهای در دمای بالا استفاده می شود.

پلاستیک و پلیمر

اگرچه پلاستیکهای خاصی رایج نیستند، اما میتوانند برای کاربردهای خاص آسیاب شوند.

اکریلیک : در طیف وسیعی از محصولات از لنزها گرفته تا علائم استفاده می شود.

پلی اتیلن : رایج در بسته بندی و ظروف.

پلی کربنات : به دلیل مقاومت در برابر ضربه شناخته شده است که در عینک و تجهیزات ایمنی استفاده می شود.

PVC : در لوله ها و اثاثیه منزل استفاده می شود.

نایلون : در چرخ دنده ها و یاتاقان ها یافت می شود.

چوب و محصولات چوبی

سنگ زنی چوب به طور کلی بر خرد کردن و خمیرسازی برای تولید تخته خرده چوب و سایر محصولات چوبی متمرکز است.

چوب سخت : در مبلمان و کفپوش استفاده می شود.

چوب نرم : رایج در ساخت و ساز و تولید کاغذ.

ام دی اف یا تخته خرده چوب : در مبلمان و کابینت های مقرون به صرفه استفاده می شود.

شیشه

سنگ زنی شیشه برای جلوگیری از خرد شدن نیاز به دقت و کنترل دقیق دارد.

شیشه سودا-آهک : در پنجره ها و بطری ها رایج است.

شیشه بوروسیلیکات : به دلیل مقاومت در برابر حرارت آن شناخته شده است که در ظروف پخت و پز و تجهیزات آزمایشگاهی استفاده می شود.

شیشه کوارتز : در کاربردهای نوری و دمای بالا استفاده می شود.

کامپوزیت ها

مواد کامپوزیت برای کاربردهای مختلف با کارایی بالا زمین میشوند.

پلاستیک های تقویت شده با فیبر کربن (CFRP) : در صنایع هوافضا و خودرو به دلیل نسبت استحکام به وزن آن استفاده می شود.

پلاستیک های تقویت شده با الیاف شیشه (GFRP) : رایج در بدنه قایق ها و پانل های بدنه خودرو.

سنگ و سنگ تراشی

سنگ زنی و سنگ تراشی در کارهای ساختمانی و نوسازی ضروری است.

گرانیت : محبوب برای کانترها و عناصر تزئینی.

سنگ مرمر : در کفپوش ها و آثار هنری به دلیل جذابیت زیبایی شناختی آن استفاده می شود.

بتن : رایج در ساخت و ساز، به ویژه برای پرداخت کف.

آسفالت : زمین برای ساخت و ساز و تعمیر راه.

مواد معدنی و سنگ معدن

آسیاب نقش مهمی در فرآوری و استخراج مواد معدنی دارد.

زغال سنگ : زمین برای استفاده به عنوان سوخت و در فرآیندهای مختلف صنعتی.

سنگ معدن های مختلف : مانند سنگ های مس، آهن و طلا که برای استخراج و فرآوری زمین می شوند.

لاستیک

آسیاب لاستیک برای بازیافت و تولید محصولات مبتنی بر لاستیک مهم است.

لاستیک طبیعی : در لاستیک ها، کفش ها و کالاهای مختلف قالب گیری استفاده می شود.

لاستیک مصنوعی : رایج در شیلنگ ها، تسمه ها و واشرها.

بیومواد

بیومواد برای کاربردهای پزشکی زمینی هستند و به دقت و زیست سازگاری بالایی نیاز دارند.

استخوان : در ایمپلنت ها و گرافت های پزشکی خاص استفاده می شود.

مواد دندانی : مانند سرامیک ها و کامپوزیت های مورد استفاده در ترمیم ها.

مواد نیمه هادی

این مواد که در صنعت الکترونیک حیاتی است، نیاز به سنگ زنی بسیار دقیق دارند.

سیلیکون : عمدتاً در ویفرهای نیمه هادی استفاده می شود.

آرسنید گالیوم : در سلول های خورشیدی و دیودهای لیزری استفاده می شود.

مواد عجیب و غریب و پیشرفته

این مواد اغلب در کاربردهای تخصصی و با تکنولوژی بالا استفاده می شوند.

گرافن : به دلیل استحکام استثنایی و هدایت الکتریکی آن شناخته شده است.

سرمت (کامپوزیت های سرامیکی- فلزی) : در ابزارهای برش و قطعات هوافضا استفاده می شود.

مزایای سنگ زنی چیست؟

دقت و دقت بالا : سنگزنی میتواند به ابعاد بسیار دقیق و پرداختهای ظریفی دست یابد که برای قطعاتی که به تحملهای سخت نیاز دارند ضروری است.

تطبیق پذیری : برای مواد مختلف، از فلز گرفته تا سرامیک و پلیمر، مناسب است.

پایان سطح بهبود یافته : سنگ زنی سطوح بسیار ظریف و سطوح صاف را فراهم می کند، که برای کاربردهایی که زبری سطح حیاتی است، حیاتی است.

توانایی ماشینکاری مواد سخت : فلزات سخت شده و مواد با استحکام بالا که برای ماشین کاری با استفاده از روش های دیگر چالش برانگیز هستند، می توانند به طور موثر آسیاب شوند.

ساخت شکل پیچیده : قابلیت تولید اشکال و ویژگی های پیچیده مانند شکاف ها، شیارها و پروفیل ها را دارد.

بدون ایجاد سوراخ : بر خلاف برخی از فرآیندهای برش، سنگ زنی باعث ایجاد سوراخ نمی شود و نیاز به فرآیندهای تکمیل ثانویه را کاهش می دهد.

سازگاری و تکرارپذیری : به خصوص با ماشین های سنگ زنی CNC، نتایج ثابت و قابل تکراری را ارائه می دهد که در تولید انبوه بسیار مهم است.

تولید حرارت محدود : با استفاده مناسب از خنک کننده، تولید گرما حداقل است و خطر آسیب حرارتی به قطعه کار را کاهش می دهد.

معایب سنگ زنی چیست؟

هزینه بالای تجهیزات : ماشینهای سنگزنی، بهویژه آنهایی که برای سنگزنی دقیق استفاده میشوند، گرانتر از سایر انواع تجهیزات ماشینکاری هستند.

تعویض چرخ پرهزینه : چرخ های سنگ زنی نیاز به تعویض منظم دارند که به هزینه های عملیاتی می افزاید.

راه اندازی و عملیات پیچیده : راه اندازی ماشین های سنگ زنی برای کارهای خاص می تواند پیچیده باشد و به اپراتورهای ماهر نیاز دارد.

نرخ حذف مواد محدود : در مقایسه با سایر فرآیندهای ماشینکاری، سنگ زنی مواد را با سرعت کمتری حذف می کند که می تواند بر راندمان و بهره وری تأثیر بگذارد.

خطر آسیب حرارتی : با وجود خنککنندههای پیشرفته، اگر به درستی مدیریت نشود، همچنان خطر تأثیر گرما بر خواص مواد وجود دارد.

تولید نویز و گرد و غبار : عملیات سنگ زنی می تواند پر سر و صدا باشد و گرد و غبار تولید کند که نیاز به کنترل های ایمنی و محیطی مناسب دارد.

آیا فرآیند سنگ زنی گران است؟

هنگام تعیین مقرون به صرفه بودن فرآیند سنگ زنی، مهم است که عوامل مختلفی را در نظر بگیرید که در هزینه کلی آن نقش دارند.

سرمایه گذاری اولیه : ماشین های سنگ زنی، به ویژه آنهایی که برای کاربردهای دقیق استفاده می شوند، گران هستند. ماشینهای پیشرفته با ویژگیهای پیشرفته مانند سیستمهای CNC حتی گرانتر هستند.

ماشینهای سنگزنی پایه : ماشینهای سنگزنی سطح ابتدایی، مناسب برای عملیات در مقیاس کوچک یا کارهای کمپیچیده، معمولاً از 5000 تا 20000 دلار متغیر هستند.

ماشینهای آسیاب میانرده : این ماشینها با ارائه ویژگیهای بیشتر و دقت بیشتر، معمولاً بین 20000 تا 60000 دلار قیمت دارند.

ماشین های سنگ زنی با دقت بالا : این ماشین ها برای کارهای سنگ زنی پیچیده و دقیق طراحی شده اند. آنها اغلب دارای ویژگی های پیشرفته ای مانند سیستم های CNC (کنترل عددی کامپیوتری) هستند. قیمت چنین ماشین هایی معمولاً از حدود 60000 دلار شروع می شود و بسته به قابلیت ها و ویژگی های خاص دستگاه می تواند بیش از 100000 دلار باشد.

ماشینهای آسیاب تخصصی : ماشینهایی که برای کاربردهای خاص مانند سنگزنی صنعتی در مقیاس بزرگ یا برای سنگزنی مواد خاص مانند آلیاژهای هوافضا یا سرامیکها ساخته میشوند، میتوانند به طور قابل توجهی گرانتر باشند. این ماشین های تخصصی می توانند از 100000 دلار تا چند صد هزار دلار قیمت داشته باشند.

هزینه های تعمیر و نگهداری و بهره برداری : برای نگهداری ماشین های سنگ زنی در شرایط بهینه، تعمیر و نگهداری منظم مورد نیاز است. این شامل هزینه تعویض چرخ سنگ زنی و قطعات می شود.

مصرف انرژی : ماشینهای سنگزنی، بهویژه آنهایی که در مقیاس صنعتی هستند، مقدار قابل توجهی برق مصرف میکنند و به هزینههای عملیاتی کمک میکنند.

هزینههای نیروی کار : اپراتورهای ماهر برای راهاندازی و نگهداری این ماشینها مورد نیاز هستند که به هزینه نیروی کار میافزاید.

هزینه های مواد : نوع چرخ سنگ زنی و مایع خنک کننده مورد استفاده نیز می تواند به هزینه، به ویژه برای کارهای تخصصی سنگ زنی، اضافه کند.

راندمان و بهره وری : در حالی که سنگ زنی دقت بالایی ارائه می دهد، معمولاً کندتر از روش های دیگر مانند آسیاب یا تراشکاری است که به طور بالقوه منجر به هزینه های تولید بالاتر برای حجم های بزرگ می شود.

در مقایسه با سایر فرآیندهای تولیدی که برای همین منظور استفاده می شود، سنگ زنی به دلیل دقت بالا و هزینه تجهیزات و نگهداری می تواند گران تر باشد. با این حال، برای کاربردهایی که دقت و پرداخت سطح حیاتی است، هزینه آن قابل توجیه است.

اثرات زیست محیطی سنگ زنی چیست؟

اثرات زیست محیطی سنگ زنی یک نگرانی قابل توجه است، به ویژه از نظر پایداری و ایمنی محل کار.

گرد و غبار و انتشار ذرات : آسیاب کردن می تواند مقدار قابل توجهی گرد و غبار و ذرات ریز تولید کند که در صورت استنشاق ممکن است مضر باشد و می تواند به آلودگی هوا کمک کند.

استفاده از مایع خنک کننده و روان کننده : مواد شیمیایی که به عنوان خنک کننده و روان کننده در آسیاب استفاده می شوند، اگر به درستی دفع نشوند، می توانند برای محیط زیست خطرناک باشند.

آلودگی صوتی : ماشینهای سنگزنی میتوانند سطح سر و صدای بالایی تولید کنند که به آلودگی صوتی کمک میکند و بر سلامت اپراتورها تأثیر میگذارد.

مصرف انرژی : مصرف انرژی بالای ماشینهای آسیاب میتواند به ردپای کربن بیشتر کمک کند.

بازیافت و مدیریت ضایعات : دفع و بازیافت صحیح زباله های آسیاب شده، از جمله ساینده های فرسوده و ضایعات فلزی، برای به حداقل رساندن اثرات زیست محیطی بسیار مهم است.

نتیجه

سنگ زنی یک فرآیند ضروری در تولید مدرن است که دقت و تطبیق پذیری بی نظیری را ارائه می دهد. در حالی که میتواند در مقایسه با روشهای دیگر گرانتر باشد، مزایای آن اغلب بیشتر از هزینهها در برنامههایی است که دقت آن در اولویت است.

علاوه بر این، پرداختن به اثرات زیستمحیطی از طریق اقدامات مسئولانه و پیشرفتهای فناوری میتواند دوام آن را در بخش تولید افزایش دهد.

همانطور که فناوریها تکامل مییابند، فرآیند آسیاب به سازگاری خود ادامه میدهد و راهحلهای کارآمدتر و سازگار با محیطزیست ارائه میدهد.

شرکت های تابعه و همکاران

ساعت کاری