راهنمای انتخاب پروانه – انواع، مزایا، معایب|قیمت

- ریخته گری

- راهنمای انتخاب پروانه – انواع، مزایا، معایب|قیمت

در این مقاله، منتشر شده توسط شرکت قطعه سازان پاک برنز راهنمای کامل بررسی ویژگی ها و قیمت انواع پروانه (ایمپلر) پمپ، نقاط قوت و ضعف آن را بررسی می کنیم. همچنین کاربردهای آن، نحوه استفاده از آن در پمپ های گریز از مرکز مورد بررسی قرار می دهیم. علاوه بر این، نحوه انتخاب ایمپلر مناسب، قطر آن و تاثیر کلی پروانه مورد بحث قرار خواهد گرفت در انتها، سوالات متداول برای درک آسان این موضوع آمده است.

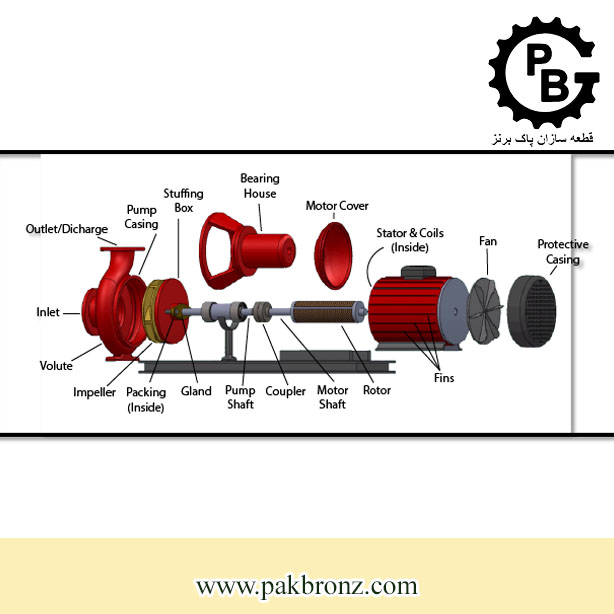

وقتی صحبت از پمپاژ سیالات می شود، ایمپلر جزء ضروری پمپ های گریز از مرکز است. وظیفه اصلی تبدیل انرژی مکانیکی از موتور به انرژی جنبشی می باشد. این انرژی باعث افزایش فشار و سرعت جریان سیال می شود.

پمپ پروانه ای یک دیسک چرخان با تیغه های منحنی است که خلاء ایجاد می کند. سپس مایع را به مرکز می کشد و آن را به سمت بیرون می راند. دانستن اینکه پروانه چیست و انواع مختلف آن چگونه کار می کنند بسیار مهم است زیرا عملکرد و کارایی پمپ را تعیین می کند. انتخاب پروانه مناسب برای یک کاربرد خاص می تواند نرخ جریان را به حداکثر برساند، مصرف انرژی را به حداقل برساند، زمان خرابی را کاهش دهد و در هزینه صرفه جویی کند.

وظیفه پروانه چیست؟

وظیفه اصلی پروانه انتقال انرژی از موتور است. موتور پمپ را به سیال پمپاژ شده هدایت می کند. این امر با چرخاندن پروانه در سرعت های بالا به دست می آید. این یک نیروی گریز از مرکز ایجاد می کند که سیال را از مرکز پروانه به سمت خارج و به سمت تخلیه پمپ حرکت می دهد.

انواع طرح های جریان پروانه

طرح های جریان پروانه می توانند سه نوع متمایز داشته باشند: محوری، شعاعی و مختلط. از آنجا که پمپ های گریز از مرکز نیز به این روش طبقه بندی می شوند، انتخاب پروانه به تطبیق ویژگی جریان پمپ با پروانه بستگی دارد.

مزیت پمپ پروانه ای چیست؟

یکی از مزایای اصلی پمپ پروانه ای توانایی آن در مدیریت سیالات با محتوای جامد بالا مانند فاضلاب یا دوغاب است. پمپ های پروانه ای نیز کارآمد هستند و می توانند دبی ها و فشارهای مختلف را تحمل کنند.

تفاوت بین پروانه و پمپ گریز از مرکز (پمپ پروانه در مقابل پمپ گریز از مرکز) چیست؟

پروانه جزئی از پمپ گریز از مرکز است که نوعی پمپ است که از پروانه برای انتقال انرژی به سیال استفاده می کند. بنابراین، در حالی که پروانه بخش خاصی از پمپ گریز از مرکز است، اصطلاح “پمپ گریز از مرکز” به کل سیستم پمپ اشاره دارد.

بهترین پروانه پمپ

بهترین نوع پروانه برای یک کاربرد معین به عواملی مانند نوع سیال پمپ شده و دبی و فشار مورد نظر بستگی دارد. همچنین به نیازهای خاص سیستم بستگی دارد. برخی از انواع رایج پروانه ها شامل پروانه های بسته، نیمه باز و باز هستند.

اصل کار پمپ چیست؟

اصل کار پمپ بر اساس انتقال انرژی از موتور به سیال است که با استفاده از پروانه حاصل می شود. با چرخش پروانه، نیروی گریز از مرکز ایجاد می کند که سیال را از مرکز پروانه به سمت تخلیه پمپ حرکت می دهد و در نتیجه فشار و جریان ایجاد می کند.

کدام نوع پروانه رایج تر است؟

رایج ترین نوع پروانه، پروانه بسته است که به دلیل کارایی بالا و توانایی مدیریت طیف وسیعی از سیالات و جامدات شناخته شده است. پروانه های بسته اغلب در کاربردهای صنعتی مانند تصفیه فاضلاب، فرآوری شیمیایی و معدن استفاده می شوند.

پروانه پمپ گریز از مرکز مهم ترین قسمت پمپ است. موتور پمپ، پروانه را با سرعت بالا می چرخاند. و باعث ایجاد یک نیروی گریز از مرکز می شود که سیال را به سمت بیرون حرکت می دهد و یک ناحیه کم فشار در مرکز پروانه ایجاد می کند. سپس ناحیه کم فشار، سیال بیشتری را از ورودی پمپ می کشد. چرخه ادامه می یابد و یک جریان مداوم در سیال ایجاد می کند. البته الگوی جریان نیز باید اندازه گیری شود.

این پروانه ها شامل پروانه های باز، بسته، نیمه باز، است. انواع پروانه ها از نظر شکل، اندازه و جهت تیغه متفاوت است و هر نوع برای کاربردهای خاص مناسب است.

پروانه باز دارای پره هایی است که به هاب مرکزی بدون پوشش یا پوشش متصل می شوند. آنها برای پمپاژ سیالات با ویسکوزیته پایین بدون مواد جامد معلق استفاده می شوند و تمیز کردن و نگهداری آنها آسان است. موارد استفاده آنها معمولا در فرآوری شیمیایی، تصفیه آب و صنایع غذایی می باشد.

نقاط قوت و ضعف | مزایا و معایب پروانه های باز

یکی از نقاط قوت پروانه های باز این است که ساخت آنها آسان است. اما یک ضعف این است که کارایی کمتری نسبت به انواع دیگر دارند.

یک پروانه بسته دارای پره هایی است که توسط فلنج در دو انتها احاطه شده است. این کارایی آن را بهبود می بخشد و به آن اجازه می دهد تا مایعات را با مواد جامد معلق پمپ کند. استفاده از پروانه بسته معمولاً در پمپهای صنعتی در صنایع پالایشگاهی، پتروشیمی و تصفیه فاضلاب، کاغذ و خمیر کاغذ و صنایع معدنی که هدف، پمپاژ سیال با هد بالای 50 فوت می باشد، استفاده می شوند. نکته مثبت آن این است که قدرت بسیار زیادی دارد اما ضعف آن این است که تمیز کردن و نگهداری آن چالش برانگیز است.

یک پروانه نیمه باز دارای پره هایی است که به یک طرف هاب مرکزی متصل شده و طرف دیگر آن باز است. آنها برای پمپاژ سیالات با مواد جامد معلق مناسب هستند.معمولاً در صنایع شیمیایی، صنایع غذایی و معدنی استفاده می شوند. تفاوت بین پروانه باز و نیمه باز این است که پروانه های نیمه باز بازده بالاتری نسبت به پروانه های باز دارند اما ساخت و نگهداری آنها چالش برانگیزتر است.

انتخاب نوع پروانه مناسب به کاربرد و سیال پمپ شده بستگی دارد. برای مثال، پروانه های باز برای سیالات با ویسکوزیته پایین و بدون مواد جامد معلق مناسب هستند.

در حالی که پروانه های بسته برای پمپاژ سیالات با مواد جامد مناسب هستند.

انتخاب نوع پروانه باید دبی مورد نظر، راندمان، نگهداری و هزینه را نیز در نظر بگیرد.

پروانه های باز برای پمپاژ سیالات تمیز بدون جامدات یا ذرات ایده آل هستند. در مقابل، پروانه های بسته برای پمپاژ سیالات با مواد جامد مناسب هستند، زیرا از گرفتگی جلوگیری می کنند.

پروانه های نیمه باز ترکیبی از پروانه های باز و بسته هستند.

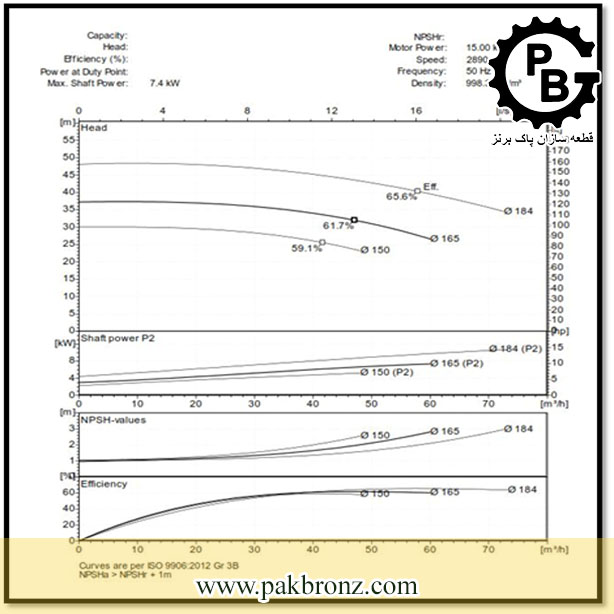

قطر پروانه نیز بر عملکرد پمپ تاثیر می گذارد.

یک پروانه با قطر بزرگتر می تواند سیال بیشتری را تحمل کند و در نتیجه سرعت جریان بالاتری دارد.

اما برای چرخش به انرژی بیشتری نیاز دارد و در نتیجه مصرف انرژی بالاتری دارد.

برعکس، یک قطر پروانه کوچکتر انرژی کمتری مصرف می کند اما سیال کمتری را کنترل می کند و در نتیجه نرخ جریان کمتری دارد.

علاوه بر نوع پروانه، در نظر گرفتن قطر پروانه هنگام تعیین پمپ گریز از مرکز مهم است زیرا این امر می تواند بر عملکرد آن تأثیر بگذارد. همانطور که می بینید، نمودار زیر چندین منحنی پمپ را نشان می دهد که نشان دهنده اندازه های مختلف پروانه و تأثیری است که بر جریان و هد پمپ مورد نظر دارند.

هرچه پروانه بزرگتر باشد سرعت محیطی در خروجی پروانه بیشتر می شود و در نتیجه هد و دبی تولید شده توسط پمپ بیشتر می شود و بالعکس. در این صورت، پروانهها را میتوان برای رسیدن به منظور خاص مورد نظر، طراحی کرد. منحنیهای عملکرد بیشتر پمپهای گریز از مرکز، محدوده اندازههای قطر بیرونی پروانه را نشان میدهند که پمپ میتواند به اندازه کافی در آن کار کند. پس در این حالت اندازه گیری قطر پروانه برای رسیدن به عملکرد مطلوب مورد نیاز است.

ماشینکاری دقیق پروانه برای بالا بردن بازدهی پمپ روشی ارزان تر از استفاده درایو متغیر است. با این حال، هرچه یک پروانه بیشتر تراشیده شود، فاصله بین آن و پوشش بیشتر می شود که منجر به کاهش کارایی می شود. به همین علت قطر پروانه تا حد امکان باید دقیق ماشین کاری گردد.

هنگام انتخاب پروانه، پنج عامل مهم وجود دارد: سرعت جریان، هد، وزن مخصوص، ویسکوزیته و محتوای جامد. این عوامل به شدت بر عملکرد، کارایی و دوام پمپ تأثیر می گذارد.

نرخ جریان سیالی است که پمپ می تواند در یک زمان معین تحویل دهد که بر حسب گالن در دقیقه (GPM) بیان می شود. به عنوان مثال، پمپی که 100 GPM را ارائه می دهد، برای کاربردهای با سرعت جریان بالا مناسب تر از پمپی با 50 GPM است.

هد به حداکثر ارتفاعی که پمپ می تواند سیال را بلند کند اشاره دارد که بر حسب فوت یا متر بیان می شود. به عنوان مثال، یک پمپ با هد 50 فوت می تواند سیال را تا ارتفاع 50 فوت بالا ببرد.

وزن مخصوص به نسبت چگالی سیال به چگالی آب اشاره دارد. وزن سیال را تعیین می کند و راندمان پمپ را تحت تاثیر قرار می دهد. به عنوان مثال، سیالی با وزن مخصوص بیشتر از یک، سنگینتر از آب است و برای پمپاژ به قدرت بیشتری نیاز دارد.

ویسکوزیته به مقاومت سیال در برابر جریان اشاره دارد که بر راندمان پمپ تأثیر می گذارد. به عنوان مثال، یک سیال با ویسکوزیته بالا نسبت به یک سیال با ویسکوزیته پایین به قدرت بیشتری برای پمپاژ نیاز دارد.

محتوای جامد به مقدار جامدات معلق در سیال پمپ شده اشاره دارد. بر طراحی و عملکرد پروانه تأثیر می گذارد. به عنوان مثال، پمپ با پروانه بسته مناسب است.

انتخاب مواد مناسب برای ساخت پمپ بسیار مهم است و معمولا هزینه اولیه آنها را تعیین می کند. عوامل دیگری که باید در انتخاب این مواد برای قطعات پمپ در نظر گرفته شوند، تجربه کاربری، عمر مورد انتظار پمپ، کار متناوب یا مداوم، پمپاژ مایعات خطرناک یا سمی، وضعیت مایع، سطح انرژی مکش پمپ و شرایط سرویس است.

مواد استاندارد قطعات پمپ (مانند چدنها، برنزها و فولادهای کم کربن) معمولاً ارزانترین هزینه اولیه هستند – و به آسانی برای جایگزینی در دسترس هستند. با این حال، اگر این مواد باعث خرابی زودرس و سرویس و تعویض غیرمنتظره شوند، می توانند گرانتر شوند.

به عنوان مثال، برای ایستگاه بالابر فاضلاب انتخاب چدن برای ساخت پروانه پمپ کم هزینه است، اما نمیتواند در برابر مواد ساینده در پمپاژ و/یا کاویتاسیون مقاومت کند، که اغلب به دلیل پایین بودن تشدید میشوند.

خوردگی

حمله تخریبی یک فلز در اثر واکنش شیمیایی یا الکتروشیمیایی به محیط آن است. خوردگی به خودی خود معمولاً مشکل دشواری نیست. در واقع، مواد زیادی برای مدیریت بیشتر سیالات در دسترس هستند. با این حال، درک انواع مختلف خوردگی و عوامل موثر بر نرخ خوردگی برای انتخاب مواد مناسب مهم است. انتخاب ماده ای برای مقاومت در برابر عوامل متعدد مانند خوردگی علاوه بر فرسایش و/یا کاویتاسیون می تواند بسیار دشوار باشد.

یک قانون کلی این است که ابتدا موادی را انتخاب کنید که در برابر خوردگی مقاومت کنند و سپس موادی را انتخاب کنید که مناسبترین مقاومت در برابر سایش و/یا کاویتاسیون را دارد. علاوه بر این، خواص خورندگی مایع ممکن است با یک یا چند مورد از شرایط مایع زیر متفاوت باشد: دما، غلظت، خلوص، سرعت، فشار مکش، هوای حباب شده و مواد جامد حباب شده.

سایش

حذف مکانیکی فلز از عمل برش یا سایش مواد جامد است که به صورت معلق در مایع پمپاژ شده حمل می شوند. میزان سایش برای هر ماده ای به ویژگی های جامدات معلق بستگی دارد:

میزان سایش همچنین به مواد انتخاب شده برای چرخش و اجزای ثابت یک پمپ گریز از مرکز بستگی دارد. اگرچه سختی فلز تنها معیار مقاومت در برابر سایش ساینده نیست، سختی شاخص مناسبی در انتخاب مواد شکل پذیر معمولاً برای پمپ های گریز از مرکز در دسترس است. چنین شاخصی در شکل 1 نشان داده شده است، که در آن نسبت مقاومت سایشی به عنوان تابعی از سختی برینل برای مواد مختلف نشان داده شده است. لازم به ذکر است که یک ماده شکننده مانند چدن مقاومت بسیار کمتری نسبت به فولادها یا برنزهای دارای سختی مشابه دارد. جدول زیر همچنین می تواند به عنوان راهنمای انتخاب مواد مورد استفاده قرار گیرد که به ترتیب افزایش مقاومت در برابر سایش فهرست شده است:

سایش – خوردگی

نرخ خوردگی بیشتر فلزات و آلیاژها در هر محیط مایع در شرایط استاتیکی به مقاومت لایه ای بستگی دارد که روی سطح تشکیل می شود و از فلز پایه در برابر حمله بیشتر محافظت می کند.

هنگامی که مایع پمپ شده خورنده است و همچنین حاوی مواد جامد ساینده است، برای دستیابی به عمر پمپ قابل قبول، اغلب به مواد آلیاژی بالاتر (مانند فولاد ضد زنگ) نیاز است. استفاده از چنین آلیاژهایی زمانی اهمیت بیشتری دارد که پمپ فقط به صورت متناوب کار می کند و پس از هر سیکل پمپاژ شستشو نمی شود.

در پمپ های گریز از مرکز، پروانه به ویژه در برابر سایش و خوردگی حساس است. اگرچه بدنه ممکن است در این مورد آسیب ببیند، اما مشکل معمولاً در درجه دوم پروانه است. انواع دیفیوز با تعداد پره های زیاد نسبت به یک درپوش ساده با یک پره مستعد سایش بیشتری می باشد.

رینگ سایشی نیز مستعد سایش-خوردگی هستند و باید در انتخاب مواد سازنده آنها توجه ویژه داشت. سرعت های بالاتر سیال از میان لقی بین پروانه و کیس می تواند منجر به سرعت بالای سایش شود، مگر اینکه مواد مناسب انتخاب شود.

کاویتاسیون – سایش – خوردگی فرسایشی

فرسایش کاویتاسیون باعث (که معمولاً می تواند با پمپ های انرژی با مکش بالا رخ دهد) کنده شدن فلز می شود در نتیجه تنش های موضعی زیاد در سطح فلز از فروپاشی (انفجار) حباب های بخار کاویتاسیون در فشار بالاتر ایجاد می شود. نواحی ورودی پروانه در یک محیط ساینده فرسایشی و خورنده، سرعت آسیب را بیشتر می کند و حتی در پمپ های انرژی کم مکش نیز می تواند رخ دهد. با شتاب گرفتن ذرات ساینده به سمت سطح پروانه (توسط نیروی انفجاری حبابهای کاویتاسیون)، که در این فرآیند به طور مداوم تکرار می شود و این خود باعث فرسایش بیشتر می شود.

در حالی که باید در طراحی و کاربرد پمپ های گریز از مرکز برای جلوگیری یا به حداقل رساندن کاویتاسیون، به ویژه با پمپ های انرژی با مکش بالا، تلاش شود، اما همیشه انجام این کار ممکن نیست. لازم به ذکر است که منحنی خالص نیاز سر مکش مثبت (NPSHR) برای سرکوب تمام آسیب های کاویتاسیون کافی نیست. به طور متوسط ممکن است چهار برابر این مقدار NPSHR طول بکشد تا به طور کامل تمام کاویتاسیون در یک پمپ از بین برود.

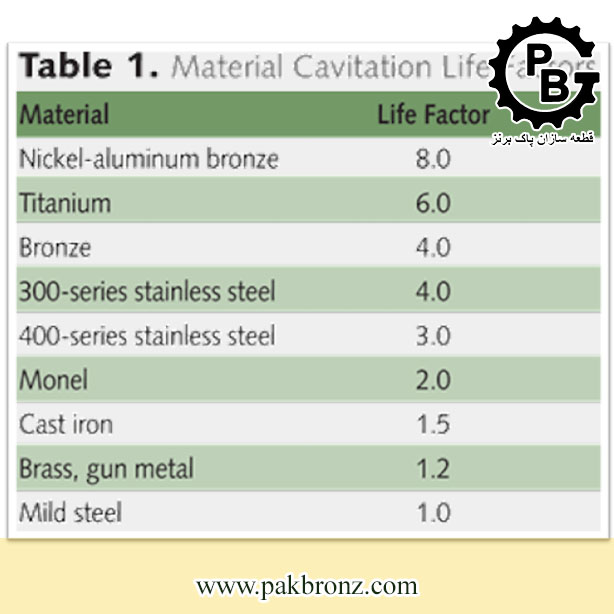

در تصویر بعد، نسبت های حاشیه ای توصیه شده NPSH را مورد بحث قرار داده ام. اگر حاشیه های مورد نظر را نمی توان تهیه کرد، باید یک ماده پروانه با مقاومت کاویتاسیون خوب انتخاب شود. تأثیر مواد پروانه بر عمر پمپ انرژی با مکش بالا در شرایط کاویتاسیون در جدول 1 نشان داده شده است. به عنوان مثال، تغییر از فولاد نرم (ضریب اطمینان 1.0) به فولاد ضد زنگ (ضریب اطمینان 4.0) افزایش می یابد. عمر پروانه ناشی از آسیب کاویتاسیون با ضریب چهار. پوشش های سخت مانند سرامیک های خاص نیز می توانندعمر پروانه را در شرایط کاویتاسیون افزایش دهند

قیمت پروانه پمپ بسته به عواملی مانند آلیاژی که از آن ساخته شده است، اندازه آن و پیچیدگی آن می تواند بسیار متفاوت باشد. به طور کلی، پروانه های ساخته شده از مواد باکیفیت مانند فولاد ضد زنگ یا تیتانیوم گران تر از پروانه های ساخته شده از مواد با کیفیت پایین مانند پلاستیک خواهند بود.

یکی دیگر ازخدمات ما در شرکت قطعه سازان پاک برنز طراحی و ساخت انواع پروانه پمپ می باشد. از این رو در صورت تمایل به مشاوره بیشتر و اطلاعات بیشتر و طراحی و ساخت انواع پروانه های پمپ می توانید با کارشناسان ما با شماره 989124245217+ تماس بگیرید یا به آدرس Pakberonz@gmail.com ایمیل بزنید.

به طور خلاصه، معیارهای زیر باید در انتخاب ماده برای پروانه و/یا پوشش پمپ گریز از مرکز در نظر گرفته شود:

برای اکثر خدمات آب و سایر خدمات غیر خورنده، برنز این معیارها را برای پروانه برآورده می کند و بنابراین پرمصرف ترین ماده پروانه برای این خدمات است.

پروانه های چدنی معمولاً باید به میزان محدودی در پمپ های کوچک و کم هزینه استفاده می شوند. از آنجایی که چدن از نظر مقاومت در برابر خوردگی، فرسایش و کاویتاسیون پایین تر از برنز است، هزینه اولیه پایین تنها توجیهی برای پروانه چدن خواهد بود.

علاوه بر این، پروانه های فولادی ضد زنگ به طور گسترده ای مورد استفاده قرار می گیرند که برنز الزامات مقاومت در برابر خوردگی، فرسایش ویا کاویتاسیون را برآورده نمی کند

برای محفظه پمپ، چدن ماده ای است که عموماً در بیشتر کاربردهای پمپاژ آب و فاضلاب ترجیح داده می شود.

شرکت های تابعه و همکاران

ساعت کاری